最近更新:从信号检测论看 PLC 阈值设定:为什么你的系统总是“误报警”?

2025-12-27

从信号检测论看 PLC 阈值设定:为什么你的系统总是“误报警”?

浏览量:51 次 发布时间:2025-12-27 20:30 作者:明扬工控商城 下载docx

在自动化工程师的职业生涯中,最头疼的往往不是写逻辑,而是调参数。

你是否遇到过这种尴尬: 为了保护电机,你把过载电流阈值设得很灵敏,结果产线稍微一波动就跳闸,老板质问你为什么产线老停机; 为了保产线不间断运行,你放宽了报警阈值,结果电机烧了 PLC 还没反应,维修班埋怨你程序写得不保险。

这种“按下葫芦浮起瓢”的窘境,其实可以用心理物理学中的**信号检测论(Signal Detection Theory)**完美解释。

一、 两个维度:能力(d

′

)与策略(β)

在信号检测论中,任何检测任务(无论是雷达看飞机,还是 PLC 看故障)都由两个独立因素决定。

1. 辨别力指数 d

′

:你的硬件“硬实力”

d

′

代表的是系统将“故障信号”从“环境噪音”中剥离出来的能力。

信号 (Signal):真正的故障,如电机堵转、轴承卡死。

噪音 (Noise):干扰项,如启动冲击电流、变频器高频干扰、传感器零点漂移。

如果你的传感器精度高、布线屏蔽好,这两个分布(山峰)就分得开,d

′

就大。

2. 判断标准 β:你的调试“性格”

即便硬件固定(d

′

没变),你设置在 PLC 里的那个比较指令阈值,就是 β。它代表了你在模棱两可时,倾向于报“有故障”还是“没故障”。

二、 为什么误报警总是在所难免?

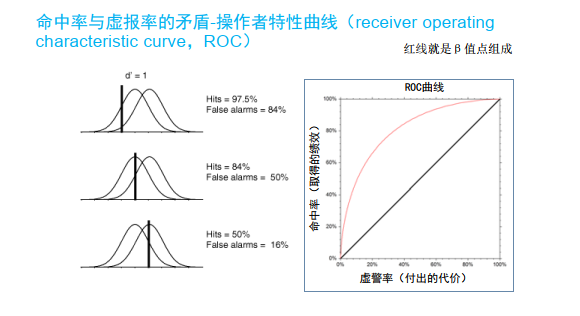

请看这张经典的 ROC 曲线图。它揭示了一个工程师必须面对的冷酷真相:在系统辨别力(d

′

)固定的前提下,命中率与虚报率是“捆绑”在一起的。

1. 当你设置“宽松型标准”时(图中左上方点)

做法:你为了绝对安全,把报警电流阈值设得很低,延时设得很短。

结果:命中率极高,绝不漏掉一个故障;但虚报率(误报警)也极高。哪怕是正常的负载波动,系统也会“惊叫”着跳闸。

2. 当你设置“严格型标准”时(图中右下方点)

做法:你为了产线稳定,把阈值设得很高。

结果:虚报率极低,产线运行如丝般顺滑;但代价是命中率大幅下降。当真正的危险来临时,系统选择了“沉默”,直到设备冒烟。

结论: 误报警(虚报)并不是因为你粗心,而是因为你在当前的硬件环境下,为了保证不漏检而必须付出的“代价”。

三、 工程师的实战决策:如何跳出“死循环”?

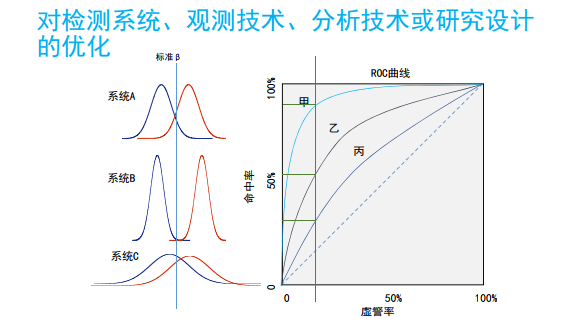

如果你发现无论怎么调 PLC 的参数(调整 β),都无法同时满足“不跳闸”和“不烧电机”,那么请停止在程序里做无谓的微调。

策略一:拉开“山峰”的距离(提升 d

′

)

这是最高级的解决办法。如果 d

′

提升了,整条 ROC 曲线会向左上方跳跃。

硬件层面:换用更高精度的电流互感器,改善接地的屏蔽工艺,减少电磁噪音干扰。

软件层面:在 PLC 程序中使用数字滤波算法(如滑动平均滤波、中位值滤波)。这本质上是在数学层面过滤噪音,强行拉开故障与正常波动的距离。

策略二:基于成本的“最优 β 选择”

如果硬件无法更改,老板要求你给出一个方案,你应该通过“代价分析”来定坐标:

如果设备极贵且容易烧毁:选择左上角的点。接受误报警,宁可错杀,不可放过。

如果停机一分钟损失百万:选择右下角的点。忍受微小的过载风险,保住产线不停工。

四、 结语

一名优秀的自动化工程师,不应仅仅盯着那个“数值”,而应看透背后的“分布”。

能力(d

′

)决定了系统的上限,而标准(β)决定了你的决策代价。

下次当你面对那个不断报错的 HMI 画面时,请问问自己:我是该去改程序里的那个数字(β),还是该去车间检查一下那根没接地的信号线(d

′

)?

互动环节: 在您的项目中,有没有过那种让你“调到崩溃”的报警阈值?最终你是通过改程序搞定的,还是通过改硬件搞定的?欢迎在评论区分享你的避坑经验。

推荐阅读:

从信号检测论看 PLC 阈值设定:为什么你的系统总是“误报警”?.docx

将本文的Word文档下载到电脑

推荐度: