在自动化设备调试中,伺服系统的振动、异响、定位过冲是最令人头疼的经典问题。传统方法依赖工程师的经验“试凑”PID参数,耗时耗力。本文将结合汇川技术IS620N系列伺服驱动器的内置“实时跟踪示波器”功能,手把手介绍一种基于数据驱动的精准调试方法,可系统化地解决这些问题。

一、问题现象与根源分析

当设备出现以下现象时,通常意味着伺服系统需要优化:

- 振动/异响:停止时电机轴轻微抖动或运行时发出“嗡嗡”声。

- 过冲/欠冲:定位结束时,实际位置超出或未达到命令位置。

- 响应迟钝:系统启动或变速时反应缓慢。

其根源主要可归结为:刚性不足(增益过低)、共振、或摩擦/惯性不匹配。盲目调整参数往往解决一个问题又引发另一个问题。

二、实战步骤:基于跟踪波形的精准调试

现代伺服驱动器普遍内置了数据记录或跟踪功能,可以像示波器一样捕获关键运行数据。我们以调试一个存在停止时振动的旋转工作台为例。

步骤一:配置并触发跟踪

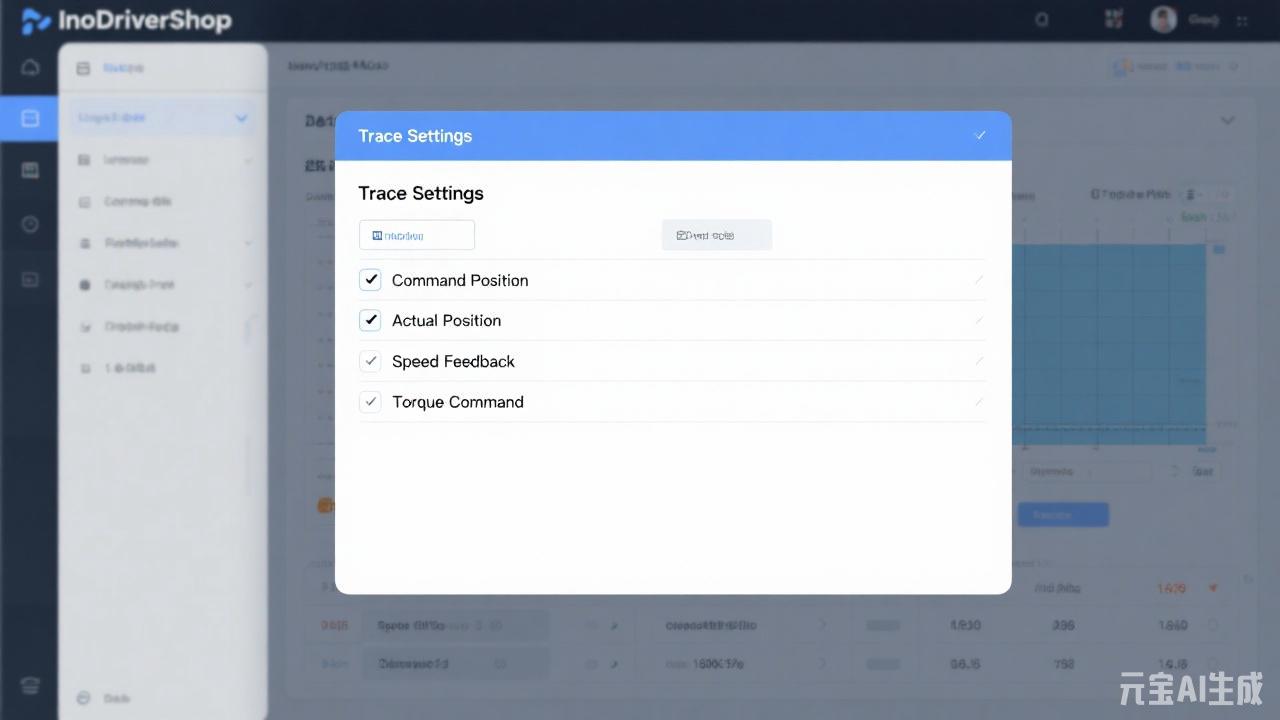

1. 使用伺服调试软件(如汇川的InoDriverShop),连接驱动器。

2. 在“跟踪/示波器”功能中,设置触发条件为“位置指令完成”。

3. 选择需要观察的变量:命令位置、实际位置、速度反馈、转矩命令。

4. 让设备执行一次定位操作,软件将自动捕获停止前后的数据波形。

步骤二:分析波形,定位问题根源

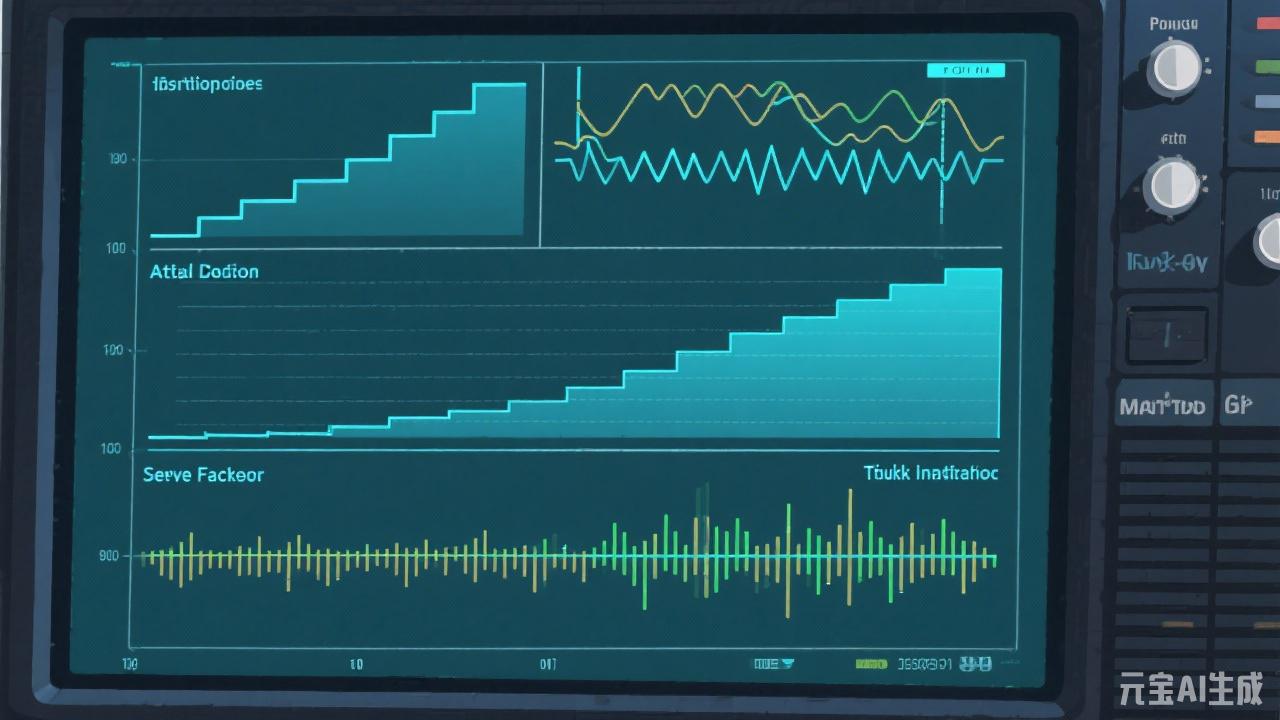

捕获的波形是诊断的“金标准”。下图是一个典型的停止振动波形分析:

通过观察实际位置与命令位置的差值(跟随误差),以及转矩命令的波形,可以精确判断:

| 波形特征 | 问题诊断 | 调整策略 |

|---|---|---|

| 实际位置缓慢接近目标,无振荡 | 刚性不足,增益过低 | 适当增加位置环增益(Pn100/Pn101)和速度环增益(Pn103) |

| 实际位置在目标值附近高频振荡 | 增益过高或机械共振 | 首先尝试降低速度环增益(Pn103);若无效,启用陷波滤波器(Pn170系列参数) |

| 停止时有一次明显的过冲然后回调 | 积分时间常数不当 | 调整速度环积分时间(Pn104),适当增加此值可抑制过冲 |

推荐阅读:

项目实战|Voortman V623 钢结构“钻-铣-锯一体机”用 ctrlX DRIVE + 笛卡尔运动系统实现高自治产线

锂电极片「涂布—分切—叠片」产线的运动控制重构:从毫秒到微秒的升级

伺服系统调试效率翻倍:利用高级跟踪功能快速精准定位振动与过冲问....docx

将本文的Word文档下载到电脑

推荐度: